Utilizando a medição de espessura das coberturas de borracha das correias transportadoras, conseguimos estimar a vida útil destas correias em função do seu desgaste, aliado à produção por ela transportada.

Além disto, através da análise do perfil gráfico de cada correia, originados pelas medições, redesenhamos alguns chutes, minimizando a queda, variando o fluxo do material a fim de prolongar a vida útil da correia.

INTRODUÇÃO:

Estima-se 40% do custo de manutenção das Plantas de Beneficiamento na mineração, estão relacionados às correias transportadoras.

Desta forma, baseados nestes altos custos e ainda no custo de estocagem de correias procuramos diversificar a utilização da técnica de ultrassom dentro das empresas, que até então era restrita à detecção de descontinuidades em eixos e pinos. Através do mesmo princípio do ultrassom, passamos então a verificar desgastes nos tapetes de borracha dos principais transportadores de correia. A partir do desenvolvimento desta metodologia, conseguimos hoje definir com alto nível de confiabilidade o tempo de vida útil das principais correias das Plantas instaladas, sendo este o principal objetivo de nosso trabalho.

Salientamos ainda que através desta técnica e aliado a métodos proativos, conseguimos ainda prolongar o tempo de vida útil de algumas correias dependendo de sua forma construtiva.

- ULTRASSOM :

2.1 – PRINCÍPIOS FUNDAMENTAIS:

2.1.1 – ONDAS DE SOM

- Infrassom (F < 16Hz)

- Som Audível (16Hz < F < 20 KHz)

- Ultrassom (F < 20 KHz)

2.1.2 – APLICAÇÃO

- Medicina

- Agropecuária

- Indústria

- Limpeza

2.1.3 – VANTAGENS

- Sensibilidade

- Resposta rápida

- Localização de descontinuidade

- Equipamentos portáteis

- Flexibilidade de acesso a um lado da peça

- Facilidade para medição grandes espessuras

- 1.4 – ENSAIO

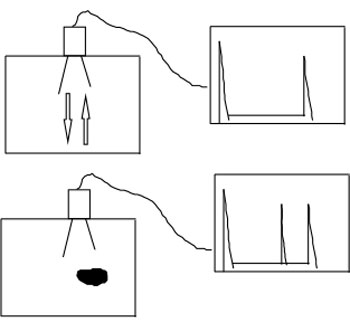

- O ensaio ultrassônico industrial é um teste capaz de detectar por meios de reflexões ultrassônicas, descontinuidades nos materiais.

Fig. 1 – Princípio básico do ultrassom

MÉTODO DE MEDIÇÃO

TRANSPORTADORAS DE CORREIAS:

- A técnica de ultrassom em correias é hoje uma tarefa formalmente padronizada.

- Utilizamos aparelho de Ultrassom de última geração e acessórios.

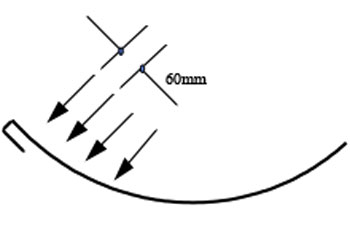

- A frequência de medição é periódica (mensal) de acordo com um Plano de Medição preestabelecido. Criamos um gabarito (régua) único que atende a todas as larguras de correias.

Fig. 2 – Detalhe do gabarito

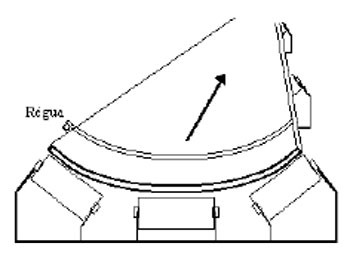

- Hoje monitoramos correias de todas as larguras ex: 42”, 48”, 60” e 72”. Como se pode observar na Figura 3

3 – Posicionamento da régua para medição

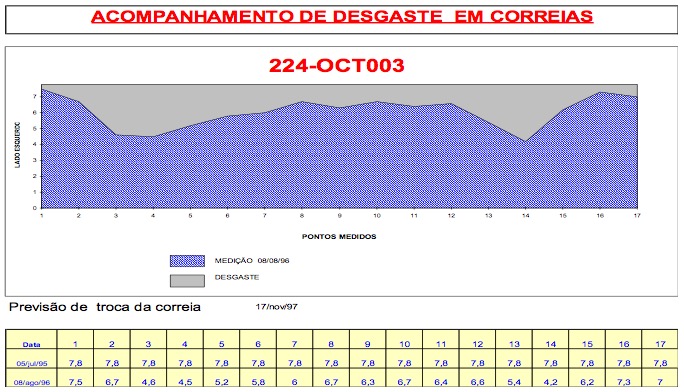

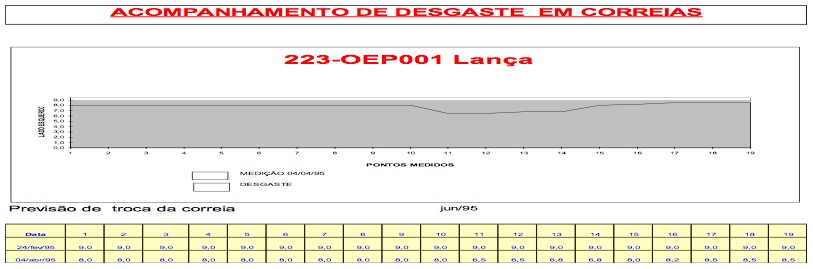

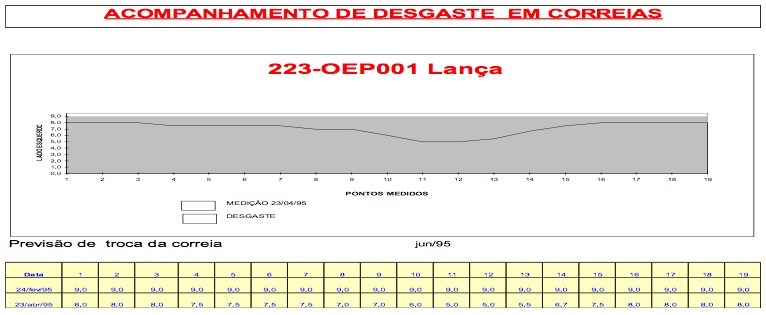

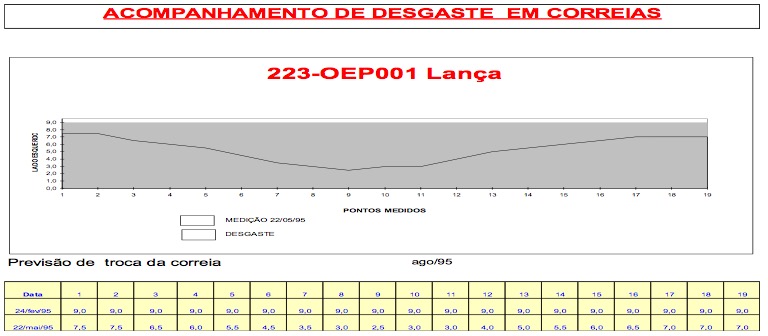

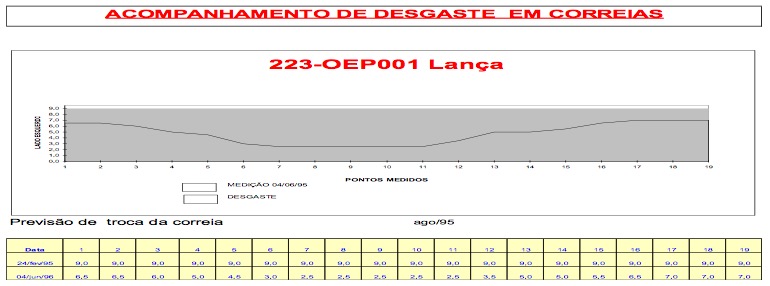

- A medição é realizada por leitura direta do aparelho e em seguida descarregada no software. Esta medida é realizada em somente uma seção transversal de cada correia, já que por prática verificamos que o desgaste é uniforme no seu comprimento. Os relatórios gráficos são emitidos logo após as medições já com a estimativa de vida útil e previsão de substituição de cada correia. Esta estimativa é baseada no desgaste específico da correia, que é na verdade o maior desgaste ocorrido no período pela produção transportada. Estes valores são calculados por um sistema próprio desenvolvido para correias. A previsão de substituição é baseada na produção anual pré-definida.

- Em caso de alguma necessidade de intervenção imediata devido a desgastes anormais, causados principalmente por raspadores pneumáticos ou proteções laterais (Fig. 4), são emitidos laudos técnicos à área de manutenção.

- Analisando os gráficos de cada perfil, conseguimos detectar e acompanhar o desgaste natural das correias devido à abrasividade da maioria dos minérios (no momento do carregamento) e ao atrito dos rolos de retorno dos transportadores. Desta forma visualizamos os pontos críticos de desgaste e em alguns casos tomamos ações proativas, redesenhando os chutes e até mesmo direcionando alternadamente o fluxo do minério dentro do chute.

Fig. 4. Perfil de correia com desgaste causado por proteção lateral

- APLICAÇÃO PRÁTICA DA METODOLOGIA

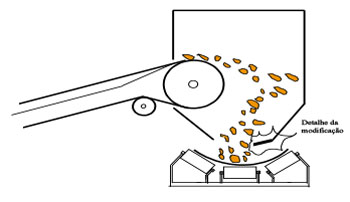

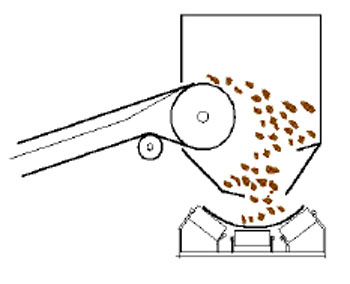

- No trabalho mostrado a seguir, realizado em um Transportador de Correia de uma Empilhadeira, fizemos numa primeira etapa o acompanhamento do desgaste, onde atuávamos com pequenas e simples modificações no fluxo do minério dentro do chute, variando o ponto de desgaste da correia. Observa-se que o fato da alimentação desta correia ser a 90º faz com que o atrito seja muito maior. Desta forma o ganho de vida útil foi de 33%.

- Porém neste período, já estava sendo estudado o melhor chute para aquela situação e logo em seguida modificamos todo o desenho deste chute fazendo com que o minério caísse na correia já no sentido de fluxo da mesma e desta forma diminuindo o atrito. Como se pode ver no gráfico (Fig. 17), esta correia tem atualmente uma vida útil média de 08 meses.

- 1 CORREIA DE UMA EMPILHADEIRA

- GRANULADOS

- Foram feitas 11 medições nesta correia num período de 6 meses. A seguir veremos as principais medições e as respectivas modificações realizadas. Esta era a situação do transportador no primeiro mês.

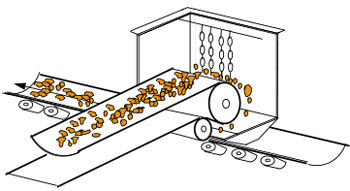

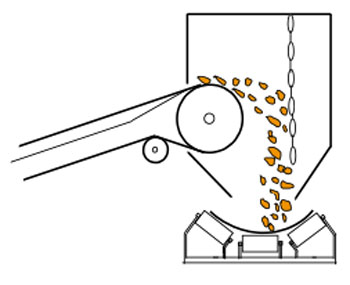

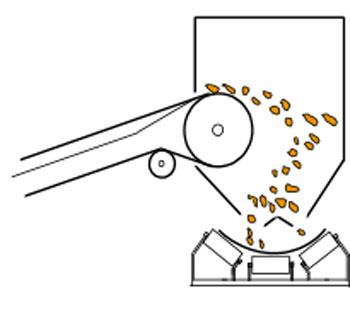

Fig. 5a – Detalhe da alimentação da correia

Fig. 5 – Detalhe da construção do chute

2a MEDIÇÃO :

- Medição com 39 dias de operação

- Vida útil estimada de 4,7 meses

Fig. 6

3a MEDIÇÃO : Observa-se uma tendência de queda da vida útil com desgaste caracterizado no lado direito.

- Medição com 58 dias de operação

- Vida útil estimada em 4,35 meses

Fig. 7

- 1a Modificação – Retiramos as correntes e direcionamos fluxo para esquerda

Fig. 8 – Detalhamento da modificação.

- 6a MEDIÇÃO – Observa-se crescimento da vida útil

- Medição com 87 dias de operação

- Vida útil estimada em 5,22 meses – Fig. 9

7a MEDIÇÃO: Observa-se nova queda de vida útil.

- Medição com 100 dias de operação

- Vida útil estimada em 5 meses 10

2a Modificação: Foram instaladas chapas para amortecimento da queda do material no centro da correia.

Fig. 11 – Detalhe da modificação

Medição: Vida útil crescente

Medição com 114 dias de operação

Vida útil estimada de 5,70 meses

10a MEDIÇÃO: Novo decréscimo de vida útil

Medição após 131 dias de operação

Vida útil estimada em 5,6 meses

3a Modificação: Instalada chapa para proteção do centro da correia.

Fig. 14 – Detalhe da chapa de proteção do centro da correia.

11a MEDIÇÃO: Foi a última estimativa para esta correia. Foi programada a substituição.

Medição com 146 dias de operação.

Vida útil estimada em 6,26 meses.

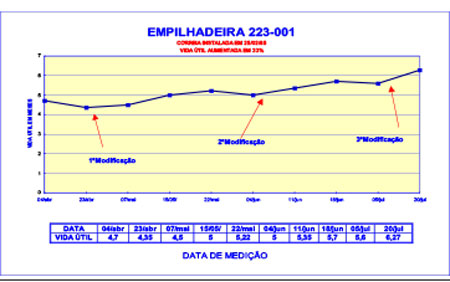

GRÁFICO SEQUENCIAL :

Fig. 16 – Gráfico de acompanhamento da vida útil.

Como se verifica no gráfico, houve um acréscimo de 33 % na vida útil desta correia, onde realizamos 3 simples modificações no chute.

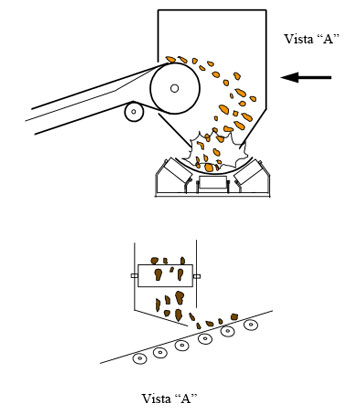

4.2 SITUAÇÃO FINAL :

Fig. 17 – Detalhe do chute após modificação definitiva.

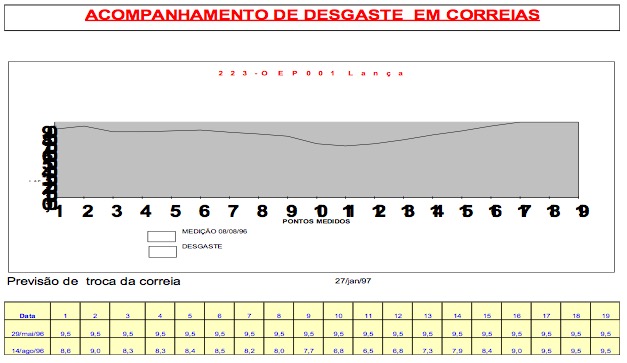

RELATÓRIO DA CORREIA NA SITUAÇÃO ATUAL

Vida útil estimada em 8 meses

Fig. 18 – Gráfico da situação atual da correia

CONCLUSÃO :

Os ganhos gerados pela utilização da técnica de ultrassom em correias transportadoras são realmente claros e mostram que a utilização de uma técnica relativamente complexa, porém com uma metodologia simples pode causar fortes impactos na “guerra” contra os altos custos de manutenção.

Dentro de uma das Superintendências de uma mineradora, chegamos a contribuir para redução de cerca de 55% do estoque além do aumento de até 70% de vida útil de algumas correias.

Este trabalho, desenvolvido nas dependências da empresa, serve de base para os gerentes de manutenção, na elaboração de orçamentos anuais para aquisição de correias, orçamentos estes, feitos com base em poucos dados históricos.