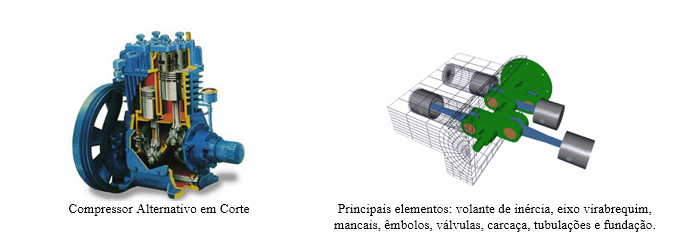

Introdução: As máquinas alternativas tiveram importância fundamental na revolução industrial iniciada na Inglaterra no século XVIII. Ainda hoje, estes equipamentos continuam sendo essenciais no processo produtivo de diversas industrias independente do ramo de atuação. O compressor alternativo tem como principal função a compressão de gases para uso no processo industrial e, ainda hoje, em muitas empresas, ocupa lugar de destaque no sistema produtivo interferindo diretamente no custo de manutenção e nos índices de produtividade. A aplicação das técnicas de manutenção preditiva pode ser o grande diferencial na busca por melhores índices de eficiência produtiva e avaliação da sua saúde. Contudo, importante destacar que o uso isolado dessas técnicas não mostra resultado satisfatório para este tipo de equipamento.

O objetivo deste estudo é apresentar a aplicação integrada das tecnologias de Análise de Vibração, Análise de Óleo, Termografia /Termometria e controle de parâmetros operacionais (Pressão x Volume) para gerar maior produtividade e confiabilidade de manutenção.

Estudo das partes dos compressores e suas principais falhas:

Pode-se destacar como principais causas de falha em compressores alternativos:

- Desgastes dos componentes internos;

- Problemas de fundações;

- Condições de manutenção;

- Condição operacional (carga e rotação) imprópria;

- Quebra de componentes rotativos ou estacionários;

- Deformações na estrutura;

Dentre as principais causas, destacamos algumas de suas conseqüências:

- Desgaste de mancais e acoplamentos;

- Desbalanceamento de forças/massas;

- Trincas em estruturas, parafusos e porcas;

- Quebra ou sobrecarga no eixo virabrequim;

- Quebra de pinos guias;

- Desgaste do cilindro e anel;

- Quebra ou desgaste dos componentes das válvulas;

- Ressonância estrutural e nas tubulações;

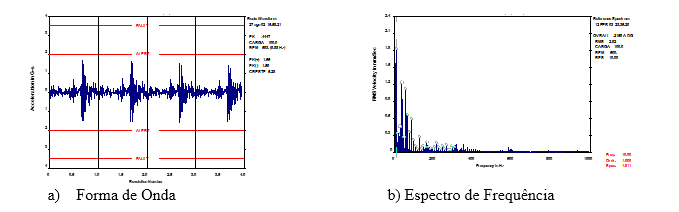

Análise de Vibrações: O sinal vibracional típico medido com uso de acelerômetro industrial nos mancais e carcaça do compressor alternativo são apresentados nas figuras a seguir:

A forma de onda (a) apresenta os impactos proporcionados pelo movimento alternativo dos êmbolos, enquanto o espectro de frequência (b) apresenta as harmônicas da rotação. Através destes, o acompanhamento por bandas de freqüência pode proporcionar o controle de desgaste de alguns componentes, tais como elemento flexível do acoplamento (Exemplo 01) e desgaste dos elementos das válvulas (Exemplo 02). Contudo a medição e análise de vibração se mostram pouco eficientes para avaliar desgaste de componentes móveis internos no compressor.

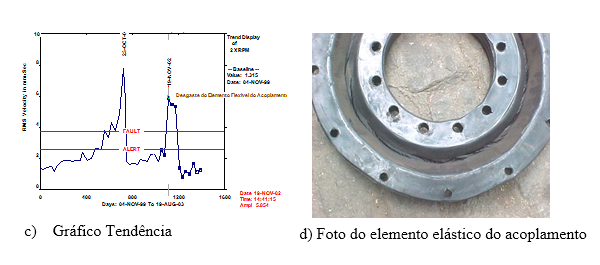

Exemplo 01 – O gráfico de tendência (c) de 2ª harmônica da rotação (2xRPM) mostrou evolução, sendo detectado desgaste do elemento flexível causado pelos esforços oscilantes de torque. A foto (d) confirma o desgaste do elemento flexível com aparecimento de trincas na parte interna.

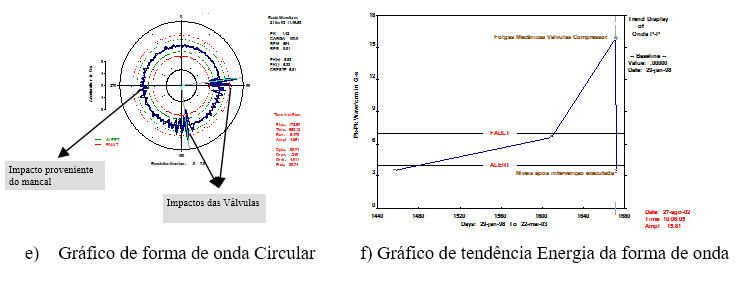

Exemplo 02 – O acompanhamento dos níveis de vibração na forma de onda indica folga nos ajustes das válvulas de admissão e/ou descarga do compressor (também podem indicar quebra). O acompanhamento pode ser através do uso da “Forma de Onda Circular” (e) ou do gráfico de tendências dos níveis de forma de onda (f). Ajustes nas válvulas permitem solucionar o problema evitando sobre-aquecimento.

Estudo do efeito de pulsação: O processo de compressão de gases através do movimento alternativo dos êmbolos provoca vibrações pulsantes, o que denominamos efeito de pulsação. Diversos problemas podem ocorrer por causa deste efeito. Dentre eles destacamos ressonância estrutural, causando quebra continua de elementos de fixação (parafusos, pinos, suportes) ou trincas nas tubulações. Uma das técnicas mais utilizadas para controlar dos efeitos de pulsação denomina-se “Operation Deflection Shape” (ODS) ou estudo da forma de deflexão operacional. Esta técnica permite estudar o efeito de pulsação e reforçar as tubulações ou fundações em pontos específicos para eliminar quebra ou trincas. O uso desta técnica propicia melhoria na segurança operacional e conseqüente disponibilidade, pois trincas na tubulação podem gerar vazamentos de gases que se não controlados a tempo podem causar acidentes catastróficos, tais como incêndios ou explosões.

Análise de óleo: A técnica de análise do óleo lubrificante possui efeito preditivo e pró-ativo no acompanhamento da vida útil dos elementos internos do compressor. O óleo do compressor está sujeito a alterações químicas e físicas devido à influência de temperatura e contato com os gases de compressão. Acompanhar a condição de trabalho do lubrificante e realizando correções em tempo hábil é garantia de longa vida útil dos componentes internos.

Os desgastes dos elementos internos do compressor, decorrente do possível contato metal-metal, deve ser acompanhado através dos índices de contaminação. Para tal é importante o levantamento detalhado dos metais utilizados pelos componentes (Babit, alumínio, bronze, ferro), estabelecer pontos de coleta do lubrificante e definir a periodicidade de análise que permita acompanhar a evolução do desgaste ao longo do tempo. Os principais índices a serem acompanhados são:

- Viscosidade do lubrificante: A viscosidade pode sofrer alterações devido ao contato com os gases de compressão;

- Índice de contaminação por água: Duas fontes potenciais de contaminação por água são o gradiente de temperatura (propicia a formação de umidade interna) e vazamentos no trocador de calor;

- Índice de contaminação por metais ferrosos: Desgaste de componentes fabricados de aço/ferro.

- Índice de contaminação por metais não ferrosos: Desgaste de elementos fabricados por metais não ferrosos (bronzinas, casquilhos, anéis, etc.)

- Índice de pureza do lubrificante: Controla possível contaminação do óleo por agentes externos;

- Índice de preservação química: Avalia a formação de oxidantes devido a desgaste natural do lubrificante (podendo ser acentuado pelo efeito de temperatura);

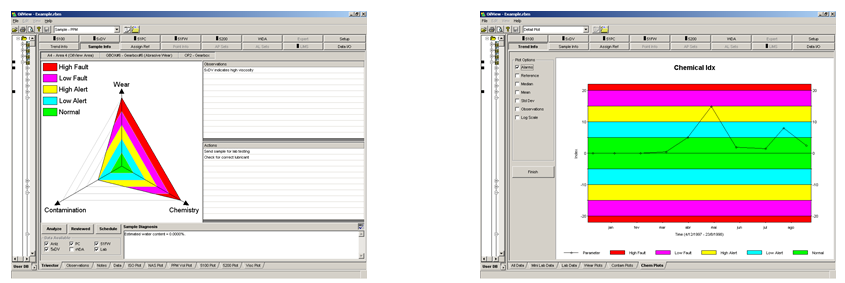

Telas extraídas do módulo OilView, parte do software CSI RBMware/AMS Suite – Tela da esquerda apresenta gráfico “Trivector” onde indica condição química, contaminantes e desgaste. Tela da direita apresenta tendência do “índice químico” do óleo comparado com óleo novo de referência.

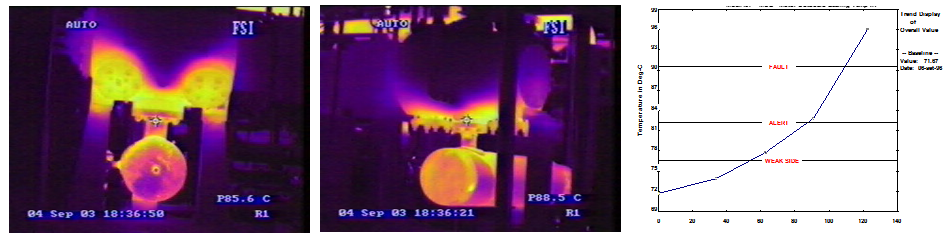

Estudo do perfil térmico do compressor com uso da termografia: O processo de compressão de gases gera calor devido ao atrito entre as moléculas dos gases e partes do compressor. O controle de temperatura dos gases é importante para avaliação da eficiência do sistema. O termograma mostrado a seguir apresenta o perfil térmico de um compressor. Através do perfil térmico podem ser definidos pontos de medição de temperatura periódica para controle operacional, formatando gráficos de tendência. Alterações na temperatura indicam problemas mecânicos ou de processo, causando baixo rendimento do equipamento.

Perfil térmico de dois cilindros de um compressor. Avaliação dos pontos de temperatura para acompanhamento periódico.

Detecção de vazamentos de gases por ultra-som : Vazamento de gases no sistema de compressão geram custo elevados de produção e riscos de acidentes às pessoas e ao meio ambiente. Vazamento de Gás Natural pode gerar incêndios, bem como vazamentos de Freon ou Amônia geram irritações e reações no corpo humano e problemas ao meio ambiente. Esta aplicação permite reduzir custos de matéria prima (perda de gases) e garante a segurança operacional do sistema. Através do uso de um sistema de ultra-som passivo, é possível detectar, com segurança, vazamentos na rede de tubulação, flanges, válvulas e junções.

O sistema detecta ruídos ultrasônicos emitidos pelos gases em escape por pequenos orifícios, trincas o acionamento deficiente de válvulas e purgadores. O ruído ocorre na região ultra-sônica (freqüência superior a 20 kHz) não perceptível ao ouvido humano mas, por um processo eterodinâmico torna-se registrável pelo equipamento e consequente gerenciamento digital por software.

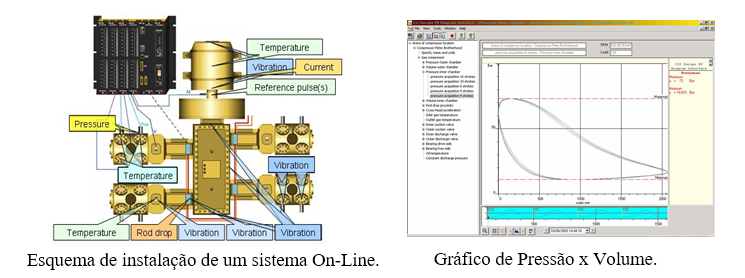

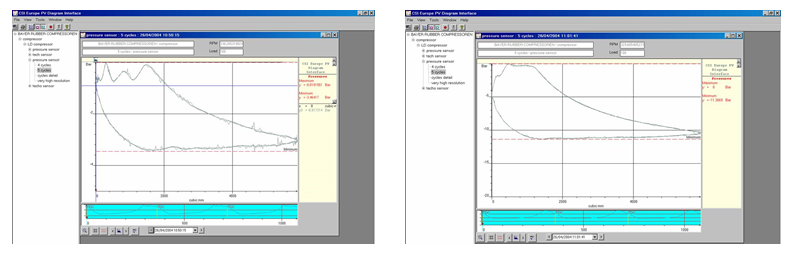

Avaliação dos parâmetros operacionais Pressão x Volume: A eficiência de compressão é avaliada com base no gráfico de Pressão x Volume (PxV), apresentado na figura abaixo. Controlando o gráfico de PxV de maneira On-Line pode-se avaliar a eficiência do compressor instantaneamente. O gráfico PxV é obtido com a instalação de sensores de pressão na câmera de compressão e sensor de posição do eixo. Ao pequeno desvio da curva de PxV, ações de correção podem ser tomadas para manter melhor ponto de eficiência de trabalho. A prática desta tecnologia é simples e seu investimento baixo quando comparado ao retorno na melhoria da eficiência da planta.

A seguir são apresentados exemplos de avaliação do rendimento de dois cilindros utilizando gráfico PxV. O primeiro gráfico apresenta ligeira variação de pressão durante a etapa de compressão, sendo considerado condição aceitável. Para o segundo gráfico indica que há perdas consideráveis na descarga, pois o ponto final de descarga apresenta valor de 4 bar negativos comparado ao ponto máximo de pressão dentro da câmera de compressão. Os dados são obtidos diretamente por um sistema de aquisição online.

Integração de Resultados : Muito importante que todos os dados gerados pelas diversas tecnologias precisam ser gerenciados através de uma plataforma única que irá permitir a integração e analise da real condição do equipamento. Os relatórios precisam ter as evidências, dados e analise de forma a obter-se um resultado conclusivo.

Conclusões: As tecnologias preditivas hoje disponíveis no mercado são amplamente utilizadas porém de maneira isoladas e desta forma não obtendo todos os benefícios que o seu potencial proporciona quando utilizadas de maneira integradas. O caso-estudo de aplicação de tecnologias preditivas em compressor alternativo aqui apresentado é um excelente exemplo de como somente com o uso das tecnologias de maneira personalizada e integradas a Manutenção Preditiva torna-se eficiente e eficaz na missão de propiciar menor custo de manutenção, maior integridade das instalações fabril, maior índice de produtividade e disponibilidade e, por conseqüência, maior competitividade da empresa no mercado mundial.

REFERENCIAS BIBLIOGRAFICAS

– ISO 10816: 1995 – “Mechanical vibration – Evaluation of machine vibration by measurements on non-rotating parts”; – Reeves, Charles W., The Vibration Monitoring Handbook, first edition, 1995, Information Press; – Cardon, Brad – Using a Machinery Analyzer to Diagnose Pulsation Problems on Reciprocating Compressors and Associated Equipment – DoctorKnow® Application Paper CSI – Emerson Process.- “Vibrations in Reciprocating Machinery and Piping Systems”, Engineering Dynamics Inc., Report 21250, May 1992. – “Pulsation & Vibration Short Course – Controlling the Effects of Pulsation and Fluid Transients in Piping Systems”, PCRC, San Antonio,TX, Rev. 1, 1992- Gabany, Tom – How to Develop an Effective Tribology Program – DoctorKnow® Application Paper, 1999- CSI – Emerson Process. – Reciprocating Compressor – Qadour, Adnan and Warnqvist,Mats – Peab Process AB / Sweden – CSI EUROPE; – Manual de utilização do SonicScan CSI – Emerson Process.- Alvares, Pedro A. S. – Apostila de Termografia – Vitek Consultoria Ltda – 1997;