FMEA é uma sigla da língua inglesa de FAILURE MODE AND EFFECT ANALYSIS, que traduzindo para o português significa “ANÁLISE dos MODOS DE FALHA E SEUS EFEITOS”.

O método visa Analisar de um modo qualitativo conhecer as possíveis falhas e listar possíveis efeitos gerados pelas falhas mais críticas de um determinado equipamento ou produto e propor ações de melhorias que aumentem a confiabilidade do produto. A analise permeia todo o processo, desde projeto, processo produtivo e também uso do produto analisado.

Os primeiros estudos utilizando realizado utilizando a ferramenta FMEA ocorreram com base na Norma Militar, MIL-P-1629 que foi elaborada para estabelecer a confiabilidade dos equipamentos Militares Americanos logo após a segunda guerra mundial.

Depois como uma evolução natural da FEMEA, surge a FEMECA, FAILURE MODE AND CRITICAL ANALYSIS”, que foi baseada na Norma Militar, MIL-STD-1692A.

A diferença básica entre os dois métodos é que a ferramenta FEMECA é um método quantitativo, ou seja, além de analisar o modo de falha ele busca definir a probabilidade que a falha venha a ocorrer.

Alguns Benefícios do uso dos métodos

- Reduzir o custo e tempo de desenvolvimento dos produtos

- Reduzir custo e tempos gastos nos processos produtivos

- Reduzir custos de manutenção.

- Aumentar a Confiabilidade

- Aumentar qualidade e segurança do produto

- Reduzir retrabalhos.

- Documentar o conhecimento tecnológico

- Melhorar o processo de tomada de decisões

- Aumentar vida útil dos ativos

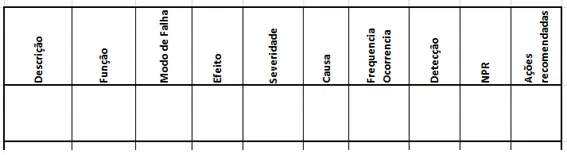

Etapas de um FMEA

- Identificação do escopo

- Definição do sistema

- Identificar os modos de falha conhecidos e potenciais;

- Identificação dos efeitos de cada modo de falha e sua severidade

- Identificação das possíveis causas dos modos de falha e sua probabilidade de ocorrência

- Identificar os meios de detecção do modo de falha e sua probabilidade de detecção;

- Avaliar o potencial de risco de cada modo de falha e definir medidas para sua eliminação ou redução.

Causa da falha

- Sobrecarga Estrutural ou sub-dimensionamento

- Sobrecarga Elétrica

- Falta de lubrificação

- Contaminação da Lubrificação

- Temperatura elevada ou muito baixa

- Oxidação/ corrosão

- Ataque Químico

- Radiação

- Desbalanceamento

- Desalinhamento

- Falta de Apoio

- Erro Operacional

Modo de falha

- Trinca

- Desgaste

- Travamento

- Quebra / Ruptura

- Vibração Elevada

- Aquecimento

Efeito da falha

- Descrever como cada componente ou equipamento em análise, perde a capacidade de executar completamente e ou eficientemente suas funções.

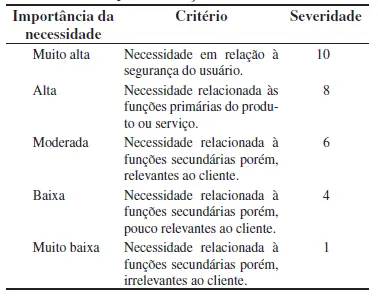

Severidade da falha

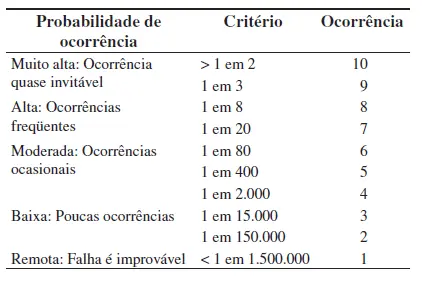

Frequência da ocorrência

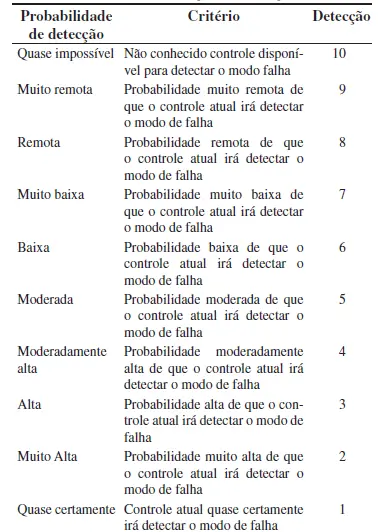

Determinação da Probabilidade de detecção

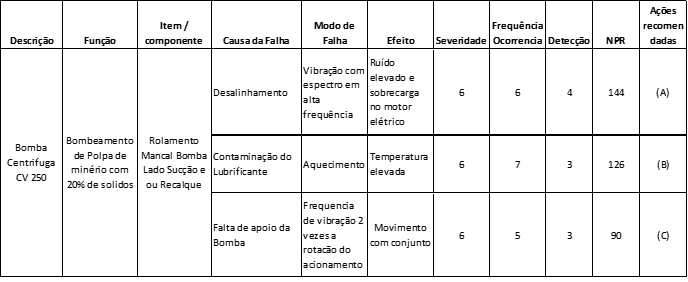

Exemplo:

Estudando modo de falha de um rolamento de bomba centrífuga de um processo produtivo

Ações Recomendadas

- Ação (A)

- Realizar alinhamento em montagem e após manutenções como troca do motor de acionamento utilizando alinhamento laser

- Liberar bomba somente com laudo de análise de vibração

- Torquear os parafusos do mancal segundo especificação do fabricante.

- Ação (B)

- Substituir Anel retentor do mancal

- Fazer proteção para evitar queda de material sobre a bomba

- Trocar gaxeta da bomba

- Implantar medição de vibração na frequência mensal

- Aferir temperatura do mancal com PT 100

- Ação (C)

- Fazer reaperto do Mancal e Suporte do Mancal

- Substituir chapas (Shimes) por chapa pre-usinada

NPR

NPR é o nível de prioridade de risco

Para NPR abaixo de 100 —— Nenhuma ação é necessária

Para NPR entre 100 e 500 —— Priorizar conforme NPR mais elevado.

Para NPR acima de 500 ———– Realizar Imediatamente ação