Vou abordar hoje algo que vocês não vão ver em nenhum curso de segurança seja ele técnico ou nível engenharia.

Falo de uma abordagem teórica e prática que permite avançar na gestão de risco com método e sabendo o que precisa ser feito e porque, sendo capaz de projetar resultados futuros.

O universo da matemática e da física podemos dividir todos os sistemas que estamos estudando em dois universos, sistemas que se comportam de forma que permitem defini-los por uma equação qualquer seja F(x) = G(y) + K, que são conhecidos como sistemas lineares e sistemas que não podem ser definidos por uma equação que são classificados como sistemas sem ordem, também conhecidos como caos!

Quando estamos analisando acidentes do trabalho, é fácil verificar que o sistema se comporta de modo que não segue obter nenhum comportamento linear, ou seja pode ser classificado como sistemas dinâmicos e não lineares que segundo Edward Lorenz – 1972, todos os sistemas com este comportamento podem ser descritos por uma abordagem definida na teoria do caos.

Sistemas dinâmicos são aqueles em que o comportamento de um sistema em um dado momento, influencia seu comportamento futuro. Estão correlacionados.

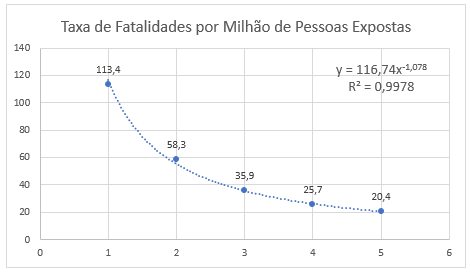

O significado de não linearidade em um sistema dinâmico não linear, é que estes sistemas são fieis a relacionamentos exponenciais.

Vamos guardar estes dois conceitos então:

Na engenharia todo que queremos é uma equação que defina um comportamento para assim fazermos previsões, planejamento, projetos etc.

Em um projeto mecânico por exemplo, uma viga em deformação pode ser definida por uma equação que permite obter valores de deformação segundo um sistema de coordenadas x, y z.

Mas nem sempre foi possível projetar equipamentos baseado em equações que permitissem calcular suas deformações etc.

Projeto de um bloco de motor é um exemplo, neste caso a engenharia partia para construção de protótipos que eram testados e avaliados com método de tentativa e erro chegando numa solução tecnicamente aplicável que tivesse custos aceitáveis para o mercado para o qual se destinavam.

A Solução definitiva para estes casos foi o desenvolvimento do FEA (Finite element analysis), método consiste em achar solução para um modelo discreto aproximado do objeto em estudo, para resolver o problema, é subdividido um grande problema em partes menores e mais simples que são chamadas de elementos finitos. Assim como teoria do Caos advoga, para achar ordem no caos é preciso analisar fractais, ou seja, pequenas partes, pequenos elementos cujo comportamento é previsível, e por aproximação chegar a solução do modelo como um todo.

Quanto menor for a fractal maior vai ser nossa precisão, ou mais o modelo discreto vai se aproximar do sistema real.

Aqui esta o método para previsão de segurança para eventos de fatalidade no tempo. Temos que subdividir o sistema em fractais, quanto mais dividimos mais acurado vai ser o resultado e mais próximo do comportamento do sistema vamos estar.

Vejamos um exemplo:

Para estudarmos o comportamento de acidente fatal eu fiz uma análise de um banco de dados de 10.000 eventos entre eles acidentes materiais, quase acidente e acidentes todos com potencial de gerar fatalidades e inclui os eventos fatais ocorridos também e numa primeira abordagem identifiquei os seguintes fractais que seriam grupos de risco com comportamento de risco e taxa de falhas característicos, considerando a severidade como fatalidade ou possível fatalidade.

Fase 1 – Fragmentando Risco Global

1. Risco de Acidentes com equipamentos móveis

2. Risco de Acidente com equipamentos semi-moveis

3. Risco de Acidente em equipamentos de Apoio

4. Risco de Acidentes devido a interface homem com a máquina.

5. Risco de Acidente com veículos leves e pesados.

6. Risco de Atropelamento

7. Risco de Acidente por falha de manutenção.

8. Risco de Acidente devido ao “Choque com Eletricidade e Arco Voltaico”

9. Risco de Acidente devido ao “Bloqueio Deficiente ou inexistente de Energias Perigosas”

10. Risco de Acidente devido ao “Bloqueio Elétrico Deficiente ou inexistente”

11. Risco de Acidente na Movimentação, Manuseio de carga

12. Risco de Acidente no Transporte de Carga

13. Risco de Acidente devido a Projeção e ou Queda de Material

14. Risco de Acidente devido a queda em atividades classificadas como Trabalho em altura

15. Risco de Acidente devido a queda de pessoas em geral

16. Risco de Acidente devido a incêndio

17. Risco de Acidente devido a Explosão

18. Risco de Acidente devido a atividades de Trabalho a quente

19. Risco de Acidente devido a atividades com produtos químicos

20. Risco de Acidente devido ao contato com gases tóxicos

21. Risco de Deslizamento, Soterramento ou Engolfamento

22. Risco de Acidente nas Atividades de Detonação

23. Risco de Acidente no Uso de Ferramentas Elétricas, Pneumáticas e outras

24. Risco de Acidente devido a condições inseguras existentes no ambiente de trabalho e espaços confinados.

25. Risco de acidentes devido a deficiência no controle de acessos ou isolamentos de área em locais risco já mapeado

26. Risco em atividades de controle patrimonial

Fase 2 – Fragmentando cada Grupo de Risco identificado acima

Exemplo: Considerando Risco de Atropelamento

1. Risco de Atropelamento nas atividades dentro áreas das Oficinas de manutenção

2. Risco de Atropelamento nos estacionamentos

3. Risco de Atropelamento devido ao movimento involuntário de Equipamentos nas atividades de manutenção de campo

4. Risco de Atropelamento devido ao movimento involuntário de Equipamentos nas atividades de manutenção na oficina

5. Risco de Atropelamento devido a não existir caminho seguro

6. Risco de Atropelamento devido a deficiente controle na interface homem x maquina

7. Risco de Atropelamento alta velocidade dentro do site

8. Risco de Atropelamento por falta de visibilidade

9. Risco de Atropelamento por falha de manutenção

10. Risco de Atropelamento nas atividades de medição de campo

11. Risco de Atropelamento por não existir local de descanso seguro no horário de almoço

12. Risco de Atropelamento por Equipamentos Ferroviários

13. Risco de Atropelamento devido ao uso de Celular na Direção

14. Risco de Atropelamento nos “Serviços de Roço” nas estradas e vias acessos

15. Risco de Atropelamento com veículos de terceiros que acessam o local de trabalho

16. Risco de Atropelamento devido ao uso de álcool e ou drogas.

Fase 3 – Para cada Risco Propor ação de Mitigação

Exemplo para:

Risco de Atropelamento nas atividades dentro áreas das Oficinas de manutenção

1. Segregar fisicamente a área de transito de equipamento gerenciando a interface com pessoas dentro das oficinas, quando equipamento esteja em movimento.

2. Estabelecer padrão rigoroso de bloqueio físico dos veículos leves e pesados nas atividades de manutenção/lubrificação/limpeza.

3. Estabelecer padrão rigoroso de bloqueio físico dos Equipamentos nas atividades de manutenção/lubrificação/limpeza etc.

Exemplo: “Bloqueio Físico” com cadeado!

Repete-se o método para todos os itens levantados, estimamos que vamos ter então um plano de mitigação de risco contendo entre 350 a 500 ações.

Voltando a nossas premissas:

Vimos que Sistemas dinâmicos são aqueles em que o comportamento de um sistema em um dado momento, influencia seu comportamento futuro. Estão conectados.

Vimos também que Sistemas de “não linearidade” são sistemas fieis a relacionamentos exponenciais.

Boa notícia é que qualquer esforço no presente vai trazer resultados exponenciais considerando redução da taxa de falha ou fatalidades no longo prazo, quando uma ação de mitigação é corretamente implementada, segue um exemplo real abaixo ocorrido no Brasil.

Por outro lado, degradação nos padrões de segurança existentes também vão acarretar em resultados negativos exponenciais no futuro.

Está em suas mãos o futuro de muitas vidas!

Uma empresa que não tem um programa de redução de risco de fatalidade não está fazendo segurança.

Nosso Objetivo é Salvar Vidas